Pomiar izolacji jest wymagany w przypadku powtórnego testowania stacjonarnych systemów elektrycznych zgodnie z DGUV V3, w przypadku których system musi być wyłączony. Procesy produkcyjne i procesy administracyjne zostają przerwane. Oznacza to wzrost pracy i często także znaczne koszty. Aby tego uniknąć, normy oferują alternatywę: Ciągłe monitorowanie prądu różnicowego, dzięki któremu możliwe jest również szybsze lokalizowanie usterek. Dzięki ciągłemu monitorowaniu RCM można uniknąć przestojów i zminimalizować prace testowe. Następuje ciągła kontrola systemu, co pozwala na natychmiastowe wykrycie usterek. Konwencjonalne badania okresowe nie mogą tego zagwarantować. Często usterki są wykrywane dopiero po latach.

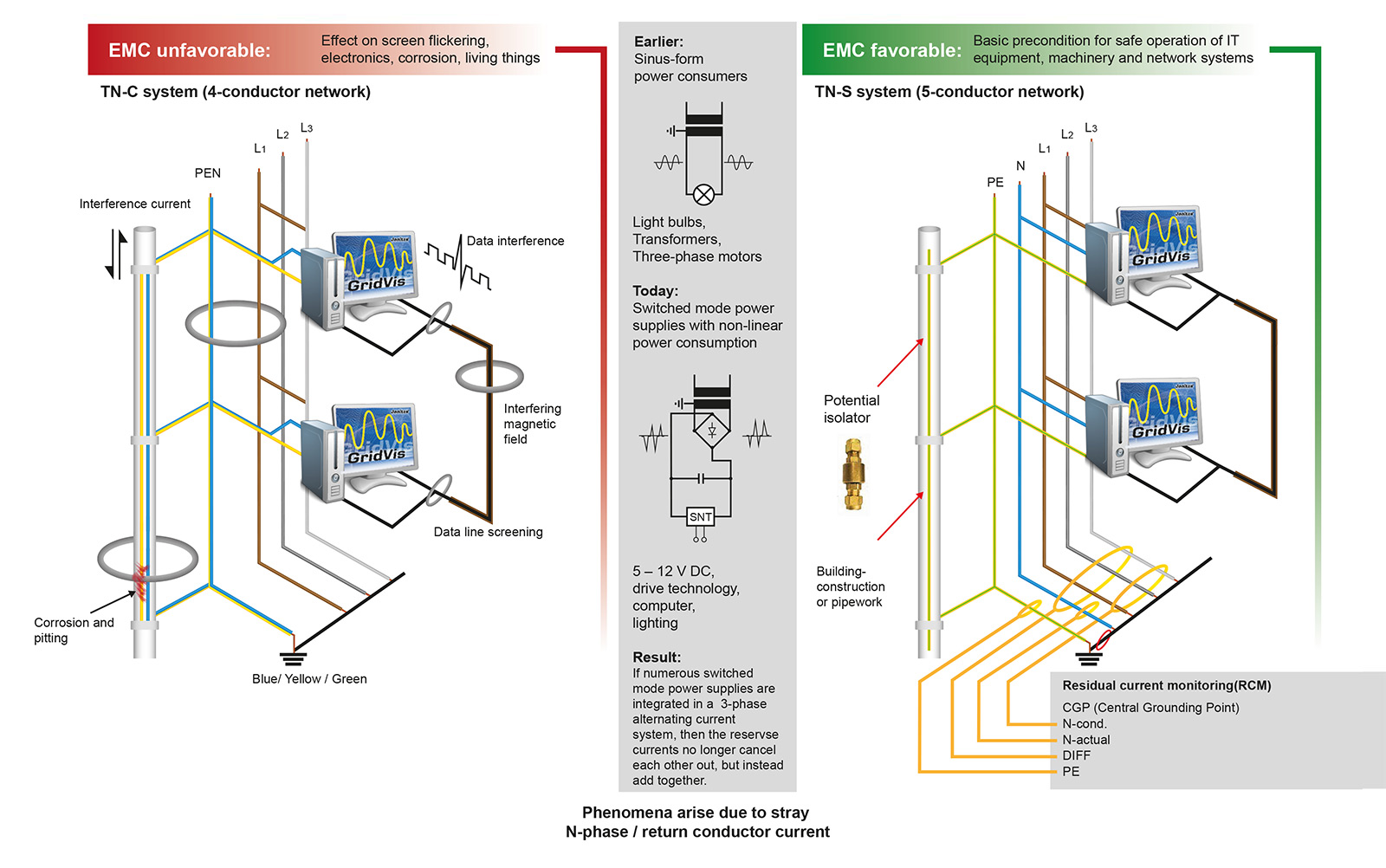

Wysoko zautomatyzowane systemy produkcyjne, centra komputerowe i systemy z ciągłymi procesami (np. sektor spożywczy, produkcja kabli, produkcja papieru) wymagają niezawodnego zasilania – często nawet wysokiej dostępności, tj. dyspozycyjności na poziomie co najmniej 99,9%, często nawet 99,9999%. Jeśli dostępność na poziomie 99% brzmi wyjątkowo dobrze, należy wziąć pod uwagę, że odpowiada to czasowi awarii wynoszącemu 87,7 godziny w porównaniu do 0,53 minuty w przypadku „sześciu dziewiątek” (99,9999 %). Liczne serwery, systemy automatyki, windy, systemy bezpieczeństwa, urządzenia komunikacyjne, nośniki danych i komponenty sieciowe z reguły nie tolerują przerw w napięciu ani spadków napięcia > 10 ms. Podstawowym warunkiem wszystkich dalszych działań jest niezawodna instalacja. Systemy TN-S są najnowocześniejsze i są zalecane w większości krytycznych zastosowań. W przeciwieństwie do dotychczas stosowanych systemów TN-C, wykazują one np. korzystniejsze właściwości EMC.

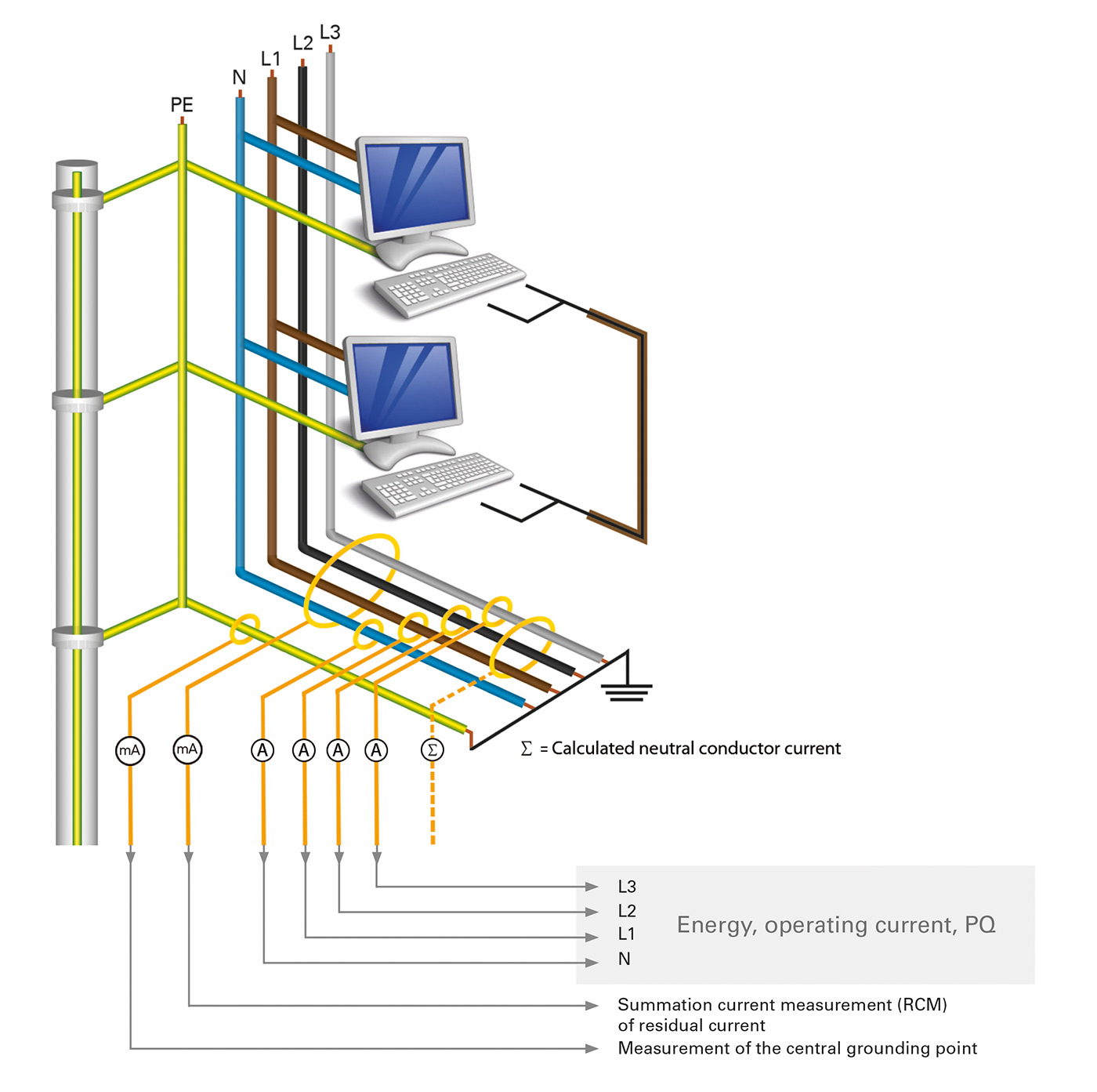

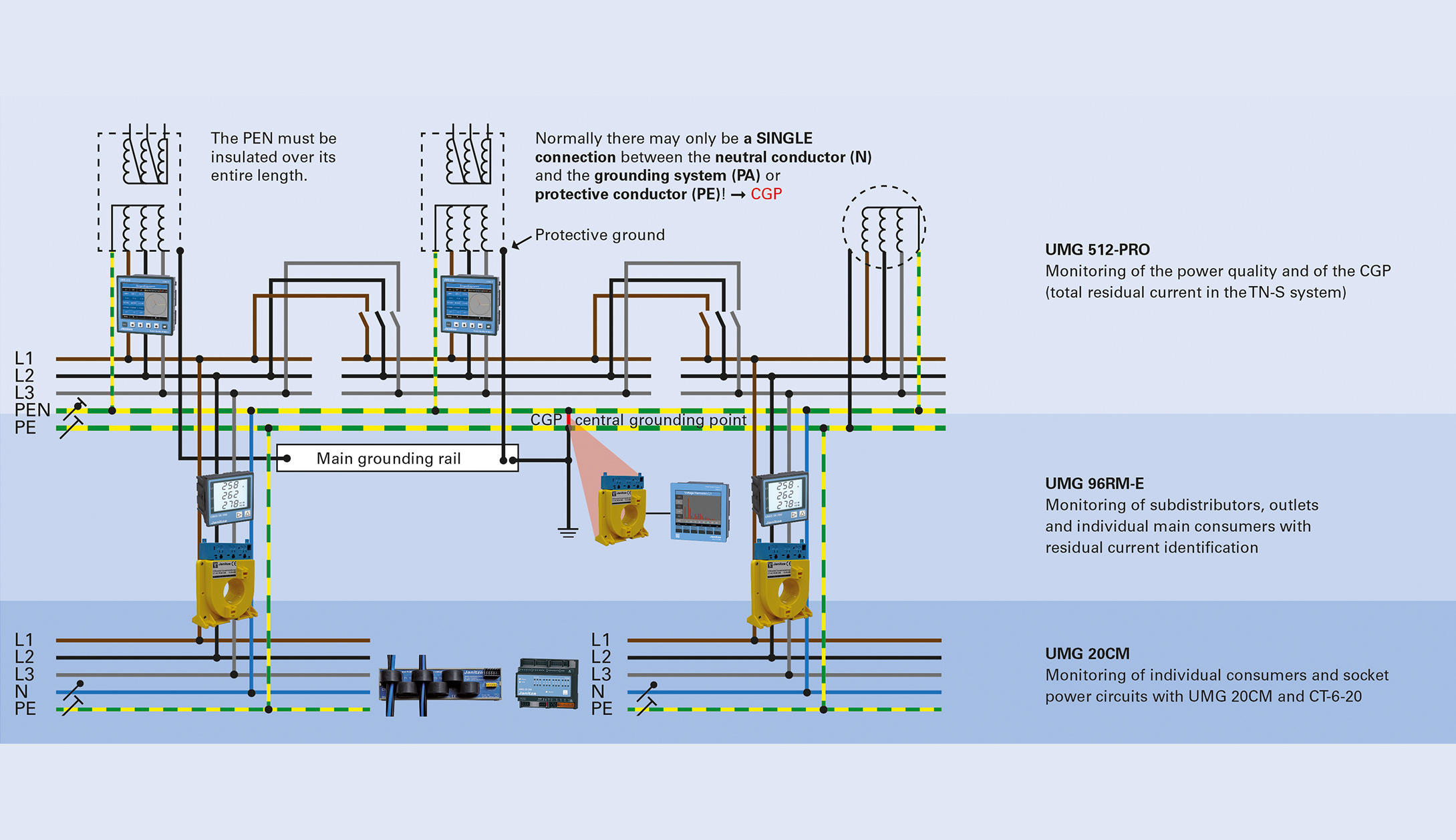

Dodatkowo umożliwiają monitorowanie prądu różnicowego (w skrócie RCM), jak pokazano na rysunku 1.

Obraz 1: Nowoczesne systemy TN-S wykazują korzystniejsze właściwości EMC niż stare systemy TN-C.

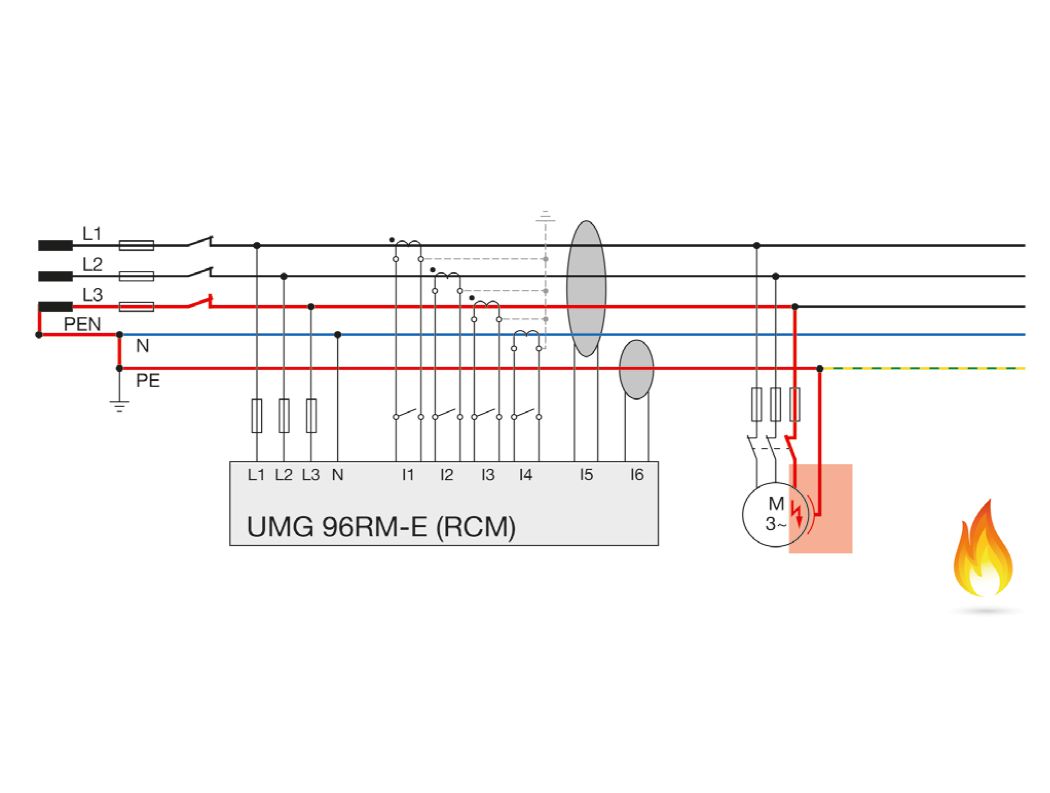

Urządzenia pomiarowe RCM, takie jak UMG 96RM-E / UMG 509-PRO / UMG 512-PRO / UMG 20CM firmy Janitza, nadają się do monitorowania prądów przemiennych, pulsujących prądów stałych zgodnie z IEC/TR 60755 (2008-01) i mogą być stosowane do ciągłe sprawdzanie obecności prądów różnicowych w sieciach TN-S. Dzięki kompleksowemu systemowi RCM, uszkodzenia w sieciach TN-S są bezpośrednio lokalizowane. Aby użytkownik mógł zareagować zanim osiągnięty zostanie poziom krytyczny. Można także uniknąć przestojów spowodowanych wyłącznikami różnicowoprądowymi (RDC). Dotyczy to w szczególności cicho narastających prądów różnicowych (np. spowodowanych uszkodzeniem izolacji), zbyt wysokich prądów roboczych lub innych przeciążeń części instalacji i odbiorników (rysunek 2).

RCM – funkcjonalność

RCM – funkcjonalność

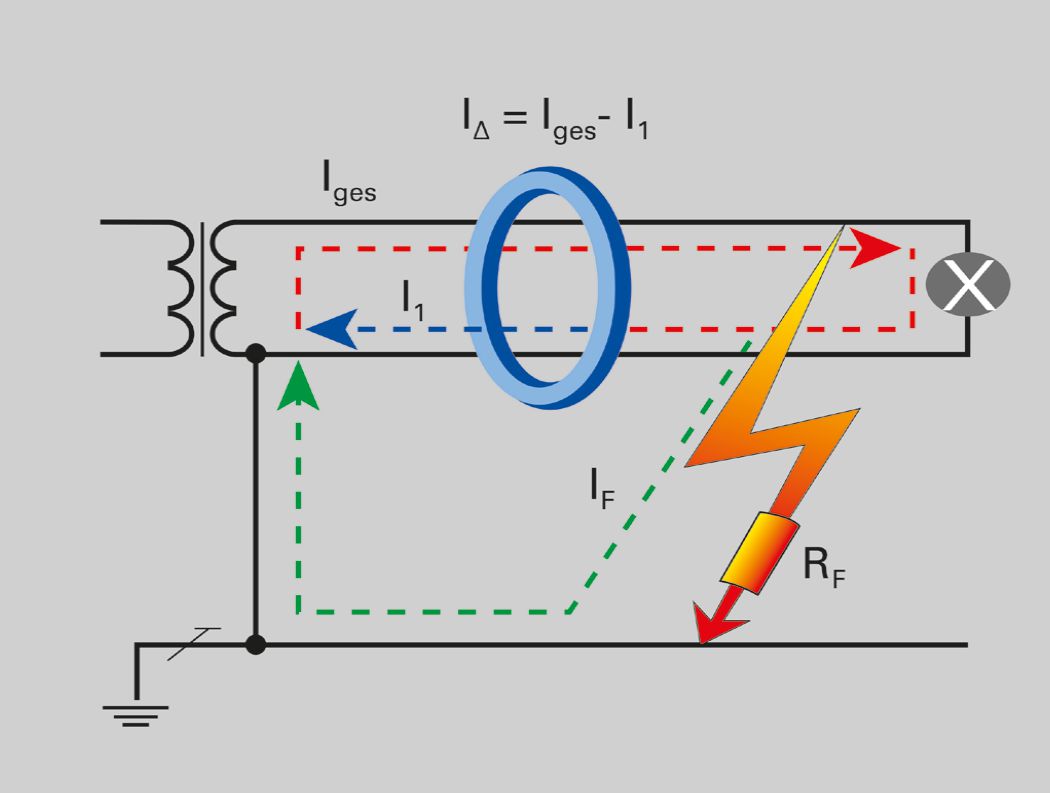

Podstawową funkcjonalność zasady prądu różnicowego pokazano na rysunku 3. Tutaj przewód fazowy i neutralny chronionego wyjścia są podawane przez przekładnik prądowy sumujący, przewód uziemiający jest pominięty. Zdjęcie zapewnia lepszy przegląd ze względu na bardzo uproszczone okablowanie. W praktyce wszystkie trzy fazy i przewód neutralny przebiegają przez przekładnik prądowy sumujący. W przypadku układów bez przewodu neutralnego, np. z napędami sterowanymi, przez przekładnik prądowy sumujący przepływają tylko trzy fazy. Jeżeli system jest w stanie bezawaryjnym, prąd sumujący wynosi zero lub jest bliski zeru (w tolerowanym zakresie) ), co oznacza, że prąd indukowany w obwodzie wtórnym również wynosi zero lub jest bliski zeru. Jeśli jednak prąd różnicowy spłynie do masy z powodu usterki, różnica prądu w obwodzie wtórnym spowoduje zarejestrowanie prądu i ocenę go przez urządzenie pomiarowe RCM (rysunek 4).

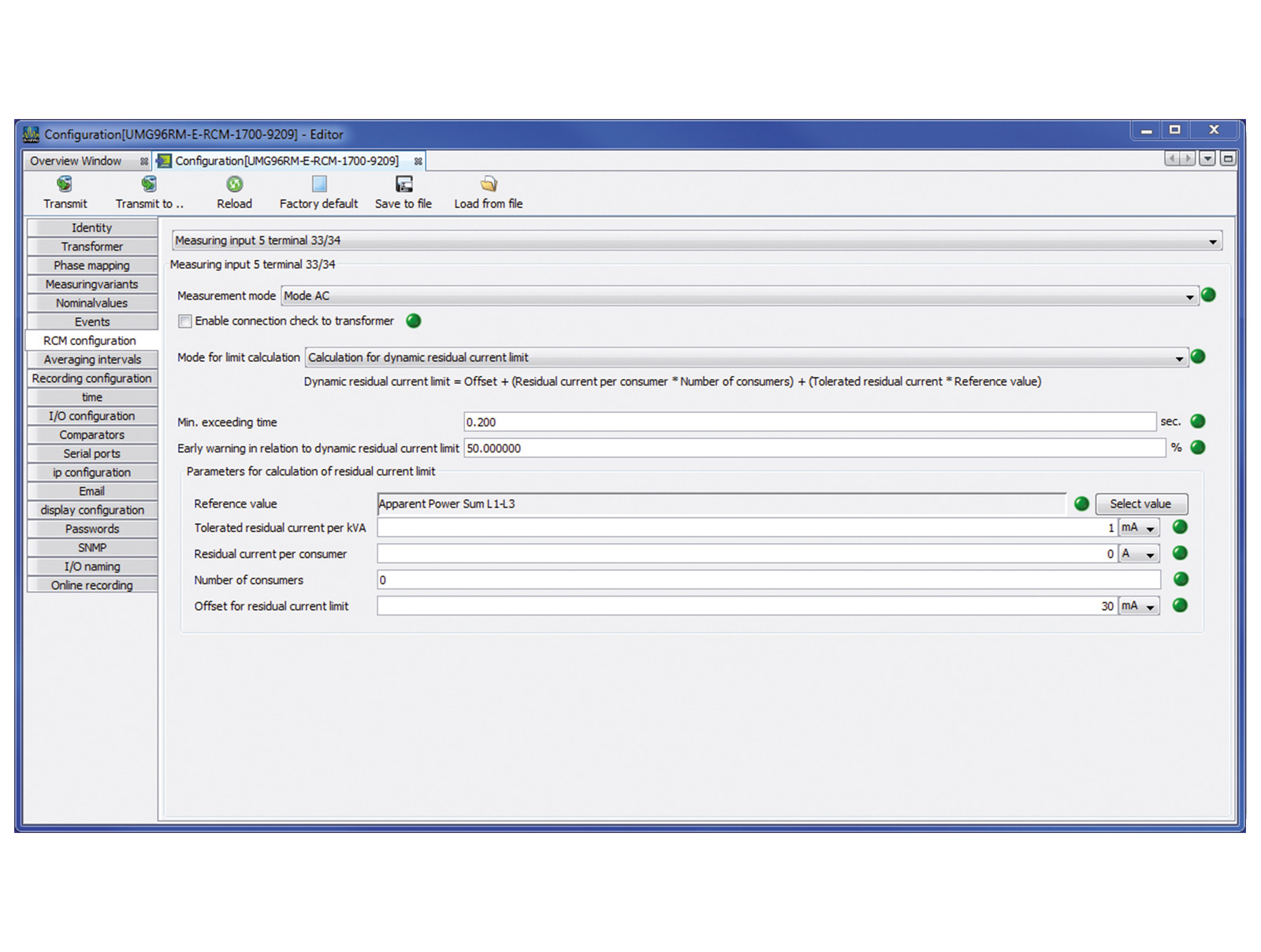

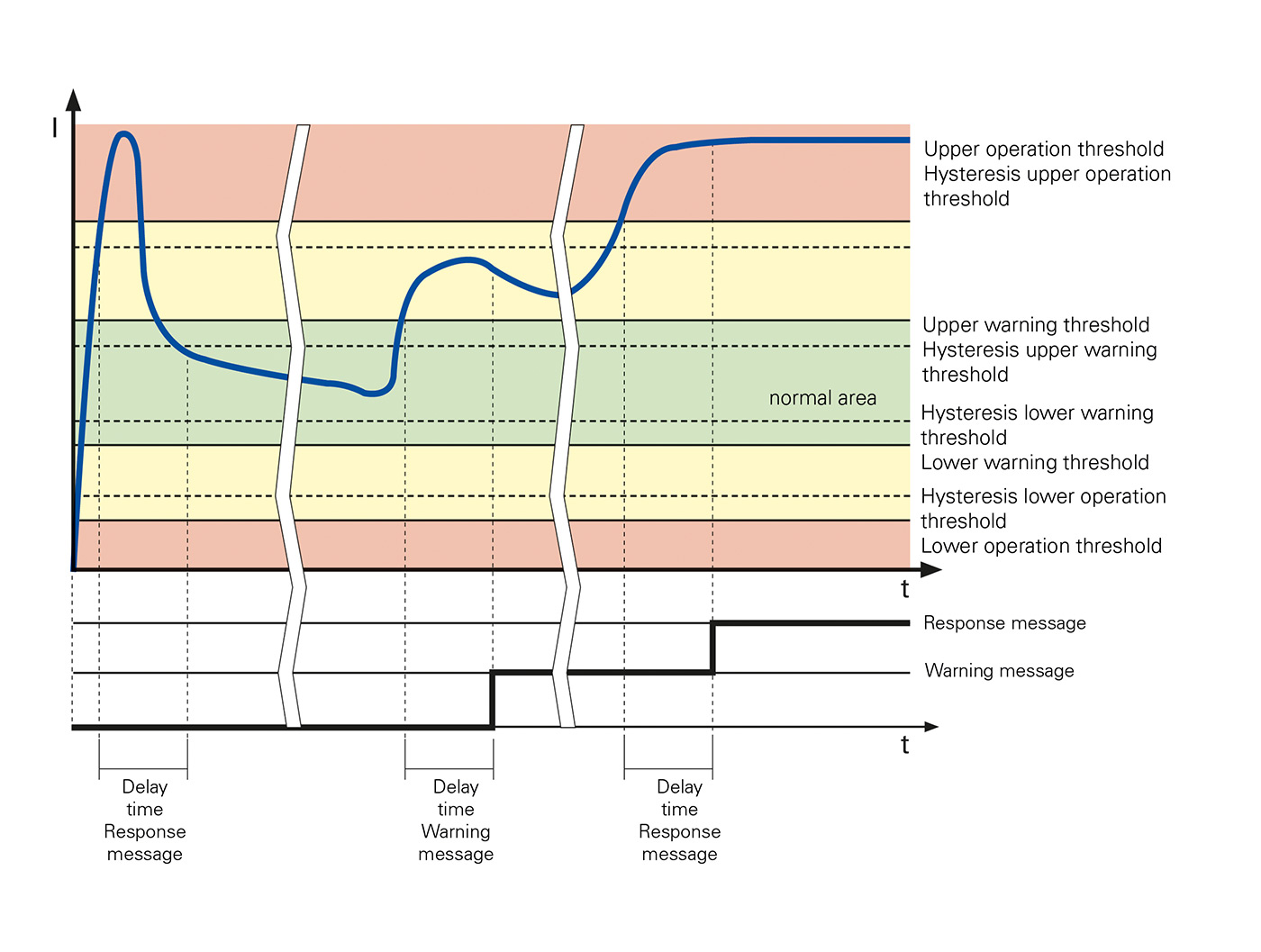

Nowoczesne urządzenia pomiarowe RCM akceptują tutaj różne ustawienia wartości progowych (rysunek 5). Statyczna wartość progowa ma tę wadę, że jest albo za wysoka przy częściowym obciążeniu, albo za niska przy pełnym obciążeniu, co oznacza, że albo nie zapewniona jest wystarczająca ochrona, albo wygenerowane zostaną błędne alarmy, co może mieć negatywny wpływ na czujność personelu monitorującego nadgodziny. Z tego powodu zaleca się stosowanie urządzeń pomiarowych RCM z dynamicznym kształtowaniem wartości progowej. W tym przypadku wartość progowa prądu różnicowego jest tworzona na podstawie rzeczywistych warunków obciążenia i dlatego jest optymalnie dostosowana do odpowiedniego obciążenia (rysunek 6). Dzięki parametryzacji (tzn. określeniu typowego prądu różnicowego w stanie „DOBRYM”) system w nowym stanie i stały monitoring, możliwe jest wykrycie wszelkich zmian stanu systemu od momentu uruchomienia. Umożliwia to również wykrywanie pełzających prądów różnicowych. Na podstawie historycznych przebiegów obciążenia i prądu różnicowego możliwe jest określenie stanu „DOBREGO” i zdefiniowanie celowej wartości progowej prądu różnicowego. Zintegrowane przechowywanie urządzeń pomiarowych i nałożone na siebie systemy SCADA lub oprogramowanie do gromadzenia danych energetycznych GridVis® ułatwiają zestawienia chronologiczne i analizy.

Nowoczesne urządzenia pomiarowe RCM akceptują tutaj różne ustawienia wartości progowych (rysunek 5). Statyczna wartość progowa ma tę wadę, że jest albo za wysoka przy częściowym obciążeniu, albo za niska przy pełnym obciążeniu, co oznacza, że albo nie zapewniona jest wystarczająca ochrona, albo wygenerowane zostaną błędne alarmy, co może mieć negatywny wpływ na czujność personelu monitorującego nadgodziny. Z tego powodu zaleca się stosowanie urządzeń pomiarowych RCM z dynamicznym kształtowaniem wartości progowej. W tym przypadku wartość progowa prądu różnicowego jest tworzona na podstawie rzeczywistych warunków obciążenia i dlatego jest optymalnie dostosowana do odpowiedniego obciążenia (rysunek 6). Dzięki parametryzacji (tzn. określeniu typowego prądu różnicowego w stanie „DOBRYM”) system w nowym stanie i stały monitoring, możliwe jest wykrycie wszelkich zmian stanu systemu od momentu uruchomienia. Umożliwia to również wykrywanie pełzających prądów różnicowych. Na podstawie historycznych przebiegów obciążenia i prądu różnicowego możliwe jest określenie stanu „DOBREGO” i zdefiniowanie celowej wartości progowej prądu różnicowego. Zintegrowane przechowywanie urządzeń pomiarowych i nałożone na siebie systemy SCADA lub oprogramowanie do gromadzenia danych energetycznych GridVis® ułatwiają zestawienia chronologiczne i analizy.

RCM w praktyce

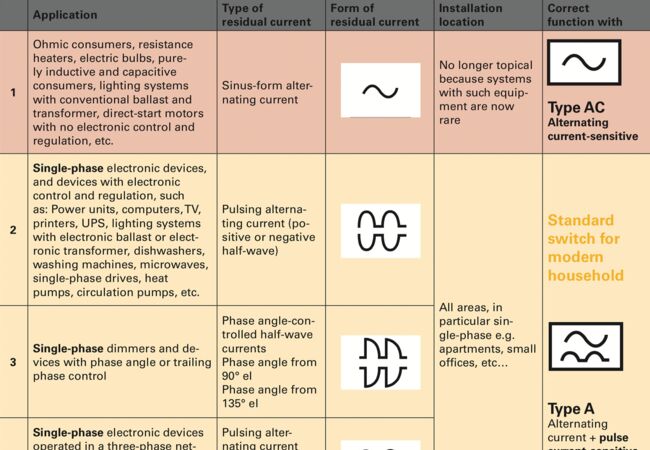

Wymienienie wszystkich norm i specyfikacji, które zostały napisane w związku z RCM, wykraczałoby poza cel tego artykułu. Jednakże kilka ogólnych zasad służy jako punkt wyjścia: na przykład praca z indywidualnymi obwodami prądowymi powinna nadal odbywać się przy ustalonych wartościach progowych, takich jak 30 mA, lub przy założeniu ochrony przeciwpożarowej na poziomie 300 mA. W przypadku przetwornic częstotliwości nie należy przekraczać maksymalnych prądów różnicowych podanych w arkuszach danych. Zawsze obowiązuje następująca zasada: Wartości progowe są wartościami empirycznymi i należy je określić w zależności od rodzaju konsumenta. Pomoc w orientacji zapewniają takie prace jak podręcznik EMC Wilhelma Rudolpha (rysunek 7). Konieczne jest także dobranie odpowiedniego sprzętu do pomiaru prądu różnicowego. Tabela na obrazku 8 zawiera przegląd.

Wyzwanie związane z wysoką dostępnością

Typowym zastosowaniem systemów RCM jest centrum komputerowe. Sama technologia informatyczna stawia wysokie wymagania dostawom, często wymagając nawet wysokiej dostępności, tj. dostępności na poziomie co najmniej 99,9%. Jednakże szczególnie krytyczne są aplikacje, w których po prostu nie można dopuścić do utraty danych. Dlatego też BITKOM w swoich wytycznych dla „Niezawodnych w działaniu centrów komputerowych” pisze: „W centrach komputerowych obowiązują wymagania dotyczące maksymalnej dostępności. Dlatego też należy zapewnić stałe dostawy energii. Dlatego zrozumiałe jest wymaganie, aby zasilanie samego centrum komputerowego oraz wszystkich obszarów w tym samym budynku, do których biegną kable do transmisji danych, było zaprojektowane w systemie TN-S. Dla zapewnienia niezawodnego działania niezbędna jest stała samokontrola „czystego” systemu TN-S i przekazywanie sygnałów do stale obsadzonego stanowiska, np. biurka. w centrum sterowania. Następnie elektryk określa potrzebę działania na podstawie odpowiednich sygnałów i jest w stanie zapobiec uszkodzeniom poprzez ukierunkowane działania serwisowe. Dzięki kompletnemu rozwiązaniu Janitza możliwa jest realizacja kryterium bezpieczeństwa „monitorowanie prądu różnicowego RCM” tego typu systemu TN-S zoptymalizowanego pod kątem EMC (rysunek 9)

Obniżone koszty testów za pomocą RCMRCM nie tylko zapewniają maksimum bezpieczeństwa, ale także pomagają obniżyć koszty. Testy okresowe, zgodnie z zaleceniami na przykład DGUV V3 „Systemy elektryczne i sprzęt operacyjny”, są czasochłonne i dlatego kosztowne. Systemy monitorowania RCM zmniejszają koszty testów i oszczędzają czas, zapewniając jednocześnie większe bezpieczeństwo. Stałe instalacje elektryczne i urządzenia operacyjne uważa się za stale monitorowane, jeżeli są stale konserwowane przez inżynierów elektryków i sprawdzane za pomocą sprzętu pomiarowego w ramach eksploatacji (np. monitorowanie rezystancji izolacji). Dzięki ciągłym pomiarom RCM systemy monitorowania są w stanie zapewnić wymagany stopień ciągłych testów.

Potencjalne oszczędności:

– Redukcja kosztów testów poprzez pominięcie pomiaru izolacji.

– Unikanie wyłączeń systemu umożliwia ciągłą pracę.

– Brak wyłączania wrażliwych odbiorników, które mogłyby zostać uszkodzone przez wysokie napięcie probiercze.

– Brak wysokich kosztów personelu i prac administracyjnych w związku z przestojami.

– Stałe testowanie prądów różnicowych = poprawa kompatybilności elektromagnetycznej i minimalizacja błędów w sterowaniu i w liniach danych.

Pod pewnymi warunkami możliwe jest również uniknięcie wyłączników różnicowoprądowych poprzez ciągłe monitorowanie RCM, są to:

– Podłączenie sygnałowe i natychmiastowa reakcja w przypadku awarii

– Sprawdzenie działania urządzeń sygnalizacyjnych

– Elektryk na miejscu

-Wtyczki niedostępne dla laików

Zawsze obowiązuje: Urządzenia monitorujące prąd różnicowy (RCM) nie są urządzeniami ochronnymi, jednakże mogą być stosowane do monitorowania prądów różnicowych w instalacjach elektrycznych systemy. Urządzenia monitorujące prąd różnicowy (RCM) emitują sygnał dźwiękowy lub słyszalny i wizualny w przypadku przekroczenia zadanej wartości prądu różnicowego.

(patrz: VDE 0100-410 415.1 i 411.3.3 / VDS2349 i 2046 / TRBS1201 / DGUV V3 / Nowy projekt normy do badań okresowych DIN VDE 0100-600:2015-05 / IEC 60364-6)

Na szczególną uwagę zasługuje tutaj fakt, że RCM sprawia, że kosztowne pomiary rezystancji izolacji są przynajmniej częściowo zbędne, podczas gdy ciągłe testowanie charakterystyki izolacji ma miejsce. Aby przeprowadzić konwencjonalne pomiary izolacji, systemy stacjonarne i odbiorniki muszą być wyłączone.

Ponadto istnieje ryzyko, że wysokie napięcie testowe używane do pomiaru izolacji może uszkodzić wrażliwe elementy elektroniczne. Dokładność i zakres testu można znacznie zmniejszyć poprzez ciągłe monitorowanie. Należy to jednak ustalić na podstawie konkretnego zastosowania. Akceptacja i ocena ryzyka kompleksowego monitorowania RCM przez eksperta lub stowarzyszenie ubezpieczeniowe pracodawców jest zalecana, choć nie obowiązkowa.

W tym miejscu wyraźnie zaznaczono również, że pomimo ciągłego pomiaru RCM należy wykonać następujące prace:

Stowarzyszenie ubezpieczycieli wymaga RCM

VdS wypowiedziało się na temat systemów zasilania w następujący sposób: „W przypadku systemów zasilania z fazą PEN, prądy robocze – które mogą powodować uszkodzenia – przepływają przez cały system uziemienia i wyrównania potencjałów (patrz sekcja 3.3). W przypadku nowych instalacji elektrycznych konieczne jest zatem planowanie układów TN jako układów TN-S. W przypadku istniejących systemów TN-C zaleca się modyfikację na system TS-S. Tam, gdzie to możliwe, systemy TN-S muszą być realizowane od punktu zasilania (przekazania).

W celu zagwarantowania funkcjonalności systemu TN-S w sposób ciągły (brak zwarcia przewodu między fazą N i PE, zamiana fazy N i PE), musi on być monitorowany przez urządzenie do pomiaru prądu szczątkowego (RCM).

Jeśli ustawiona wartość wyzwalająca zostanie osiągnięta, musi zostać wygenerowany optyczny i akustyczny sygnał błędu, aby usterka mogła zostać natychmiast usunięta. W celu pomyślnego wysłania sygnału, powinien on zostać przesłany do obsadzonego stanowiska, jeśli ma to zastosowanie. W przypadku rezygnacji z sygnalizacji wymagane jest wymuszone wyłączenie wadliwego obwodu prądowego…”

Planowanie monitorowania prądu różnicowego

Planowanie można z grubsza podzielić na następujące etapy:

Podsumowanie i perspektywy

Kompleksowe monitorowanie zasilania RCM odbywa się na wszystkich poziomach: Od CGP i wyjść wymagających monitorowania w systemach LVDS i podrozdzielnicach, aż po poszczególne obciążenia krytyczne (zdjęcie 10).

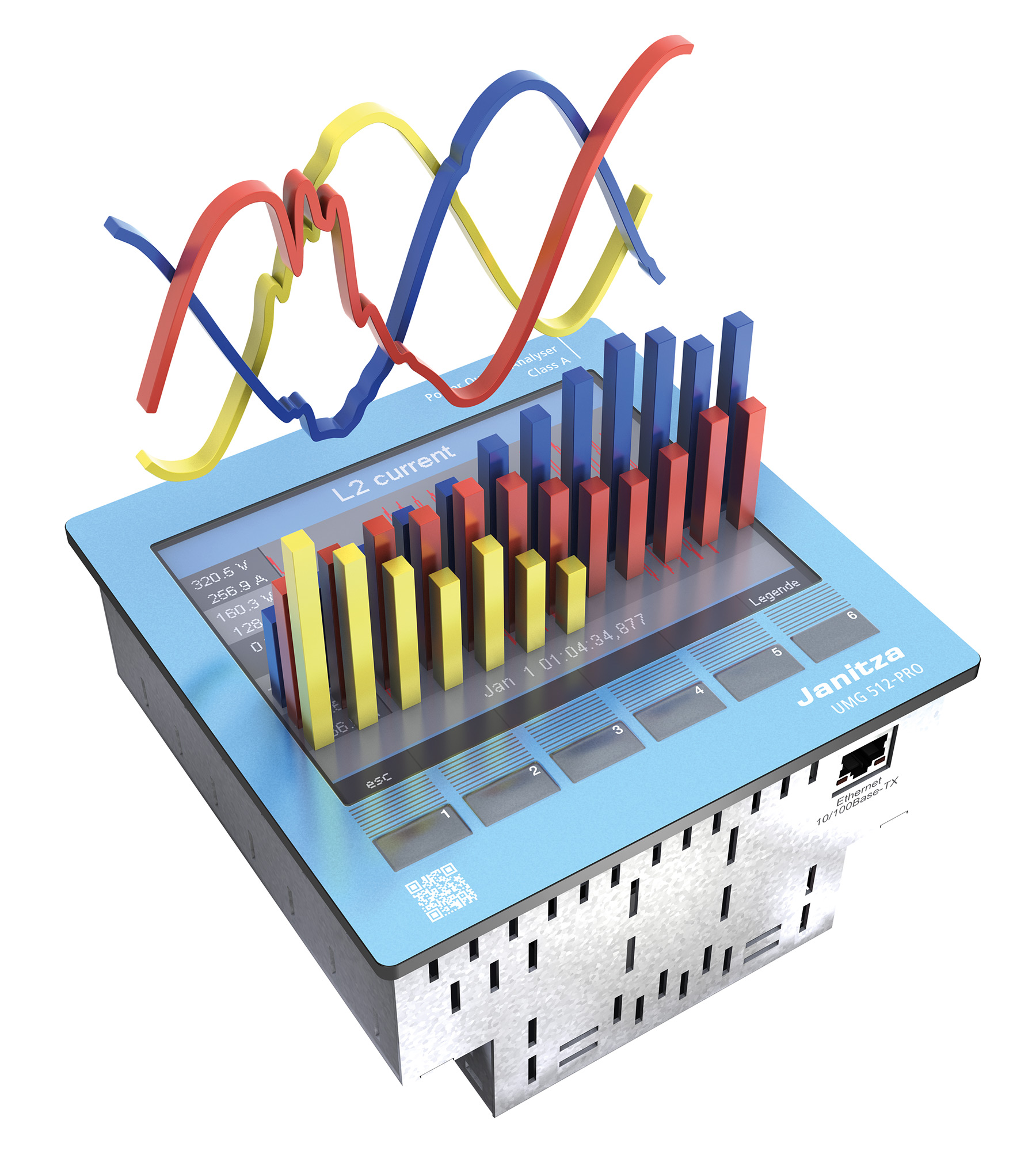

RCM jest jednak środkiem monitorowania, dzięki któremu można zapewnić niezawodne zasilanie. Janitza posiada w tym celu serie UMG 512- PRO (zdjęcie 11), UMG 96RM-E i UMG 20CM. Wraz z oprogramowaniem do gromadzenia danych energetycznych GridVis® i zintegrowanym zarządzaniem alarmami, rozwiązania dla trzech obszarów są połączone w ramach wspólnego środowiska systemowego i tylko jednego urządzenia pomiarowego na punkt pomiarowy:

– Zarządzanie energią zgodnie z ISO 50001 (akwizycja V, A, Hz, kWh, kW, kVArh, kvar …)

– Monitorowanie jakości zasilania (harmoniczne, migotanie, spadki napięcia, stany nieustalone itp.)

Monitorowanie prądu szczątkowego RCM

Konsolidacja trzech różnych funkcji w jednym urządzeniu pomiarowym ma tę zaletę, że zarówno montaż i instalacja, jak i pozostała infrastruktura (przekładnik prądowy, linie komunikacyjne i sprzęt, baza danych, oprogramowanie, narzędzia analityczne i oprogramowanie do raportowania itp. Ponadto wszystkie dane są rejestrowane centralnie w bazie danych i mogą być wygodnie przetwarzane za pomocą jednej aplikacji, co z kolei znacznie zwiększa akceptację wśród użytkowników.